オリジナル材料・製法においては、2000年より特殊接合技術の開発に取り組み、性能・品質の

向上、加工・材料コストの低減を実現しております。

部分焼結

材料費低減+行程削減

[従来工法]全面焼結材→プレス抜き→プレス溝→面取(切削)→平面研磨

[改善工法]ベースメタルプレス抜→部分焼結→圧下

プレス技術と溶接の融合

- ハウジング部(SPHC)プレス絞り成型

- ガイド部(SUS)プレス絞り成型

- ハウジング部(1)(2)(3)の肉厚が異なる絞り成型

- 異材接合→溶接タイプ

- 切欠部

従来工法→切削改善工法→プレス抜き - 接合

従来工法→電子ビーム

改善工法→溶接

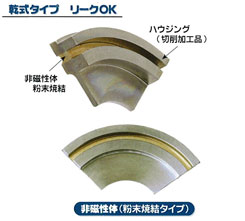

円周内外全周(非磁性体)溶着

内面全面摺動材

耐摩耗性向上

オイルシールをブシュ本体へ取り付けるようにし、取付性の向上

特殊圧入タイプ

– ブシュを厚肉にする事によりシール圧入部の切削加工を容易にした。

– また、ブシュを圧入する前にオイルシールを圧入することにより時間の短縮と不良の低減をはかった。

– インナーを焼結品にすることにより切削工数を無くすことができる。

– また、ブシュを圧入する前にオイルシールを圧入することにより時間の短縮と不良の低減をはかった。

– インナーを焼結品にすることにより切削工数を無くすことができる。

特殊プレス加工他

ワッシャー順送化

両面位置違い溝バリレスプレス抜

厚肉バイメタル球面絞り

内面摺動部の切削加工レス球面精度のプレス化

調整シム

板厚精度20μを圧延加工

(研磨加工の廃止)

(研磨加工の廃止)

特殊プレス加工ブシュ

穴加工のプレス化(切削加工レス)

フランジ(片側・両側)プレス一発加工

フランジ(片側・両側)プレス一発加工